GUIDA AUMENTO PRESSIONE TURBO

Grazie al contributo ed esperienza di Luca19

TURBO,

QUESTO SCONOSCIUTO: STORIA E GUIDA PER SFRUTTARLO AL MEGLIO

Semplice Guida ai metodi per aumentare la pressione turbo

Come noi tutti sappiamo quando si vogliono aumentare le prestazioni di un veicolo si deve per forza cercare di aumentare la quantita’ di aria e combustibile che il motore può aspirare. Per far ciò si interviene aumentando la portata di combustibile (gasolio o benzina che sia) lavorando o sulla pompa meccanica o sul carburatore (sulle vecchie auto a benzina modificandone i getti e/o sostituendolo con uno piu’ grosso) o tramite mappatura della centralina (o utilizzo dei comuni moduli aggiuntivi), ma soprattutto cosa fondamentale aumentando la quantita’ di aria aspirata.

Quest’ultimo obbiettivo si pose fin dalle origini dei motori e per molto tempo e’ stato un vero e proprio cruccio per i progettisti. Inizialmente si ando’ per gradi cominciando a lavorare prima sul carburatore (con l’arrivo dell’ iniezione anche sui debimetri prima e corpi farfallati poi), ma soprattutto sull’ albero a camme (o gli alberi ove presente piu’ di uno) , ma ci si accorse che andando su con i diagrammi, le alzate delle valvole e le fasi di incrocio si otteneva ben poco a fronte pero’ di motori scorbutici, zoppicanti, riottosi: in parole povere poco sfruttabili, almeno nell’uso di tutti i giorni.

Come fare per risolvere il problema? Semplice, cacciamo aria dentro la camera di scoppio piu’ forte che possiamo sfruttando il fatto che l’aria e’ un gas comprimibile. Ma come? Grazie ad una invenzione fatta dal mondo aeronautico.

Guardando proprio agli aerei si provò quindi a sperimentare le prime applicazioni di compressori centrifughi a motori automobilistici, ovvero si applicarono degli “oggetti” che, azionati dal motore stesso, aspirassero l’aria, la comprimessero e poi la spedissero in camera di scoppio. Questi avevano il vantaggio di essere di semplice applicazione, ma a fronte di un tot (ad es. 10) di incremento richiedevano un certo sforzo (diciamo 5) per funzionare riducendo drasticamente i vantaggi del componente.

Per anni sono stati utilizzati, ma solo su motori ad alte prestazioni causa il costo elevato: come non ricordare i motori Alfa Romeo 6 e 8 cilindri in linea degli anni ’30 con compressore di tipo Roots, o le Mercedes e Auto Union, ma anche le stesse Bentley dei Bentley Boys, dominatrici a Le Mans negli anni a cavallo tra i ’20 e i ‘30.

Una soluzione al problema arrivo’ qualche anno dopo con la nascita dei turbocompressori ovvero compressori azionati dai gas di scarico del veicolo, che quindi non richiedevano sforzi al motore per comprimere l’aria: l’unico inconveniente dato dal turbocompressore rispetto al predecessore (e tutt’ora utilizzato su certe applicazioni) compressore centrifugo (o altrimenti conosciuto come volumetrico) e’ un certo ritardo di risposta ai bassi giri (turbolag) che si accentua in presenza di turbine molto grandi.

Per risolvere il problema sono nate nei primi anni ’90 le prime turbine a geometria variabile (prima gestite pneumaticamente poi elettronicamente) che consentono di avere in sostanza due turbine in una: piccole palettine allargano o riducono il diametro della chiocciola di aspirazione permettendo di avere risposte sin dai bassi senza perdere agli alti regimi.

Ma come funziona e che cos’e’ un turbocompressore? Vediamolo insieme.

Un turbocompressore e’ otticamente divisibile in tre parti. E’ composto da un corpo centrale(indicato in foto con il numero 2)

Semplice Guida ai metodi per aumentare la pressione turbo

Come noi tutti sappiamo quando si vogliono aumentare le prestazioni di un veicolo si deve per forza cercare di aumentare la quantita’ di aria e combustibile che il motore può aspirare. Per far ciò si interviene aumentando la portata di combustibile (gasolio o benzina che sia) lavorando o sulla pompa meccanica o sul carburatore (sulle vecchie auto a benzina modificandone i getti e/o sostituendolo con uno piu’ grosso) o tramite mappatura della centralina (o utilizzo dei comuni moduli aggiuntivi), ma soprattutto cosa fondamentale aumentando la quantita’ di aria aspirata.

Quest’ultimo obbiettivo si pose fin dalle origini dei motori e per molto tempo e’ stato un vero e proprio cruccio per i progettisti. Inizialmente si ando’ per gradi cominciando a lavorare prima sul carburatore (con l’arrivo dell’ iniezione anche sui debimetri prima e corpi farfallati poi), ma soprattutto sull’ albero a camme (o gli alberi ove presente piu’ di uno) , ma ci si accorse che andando su con i diagrammi, le alzate delle valvole e le fasi di incrocio si otteneva ben poco a fronte pero’ di motori scorbutici, zoppicanti, riottosi: in parole povere poco sfruttabili, almeno nell’uso di tutti i giorni.

Come fare per risolvere il problema? Semplice, cacciamo aria dentro la camera di scoppio piu’ forte che possiamo sfruttando il fatto che l’aria e’ un gas comprimibile. Ma come? Grazie ad una invenzione fatta dal mondo aeronautico.

Guardando proprio agli aerei si provò quindi a sperimentare le prime applicazioni di compressori centrifughi a motori automobilistici, ovvero si applicarono degli “oggetti” che, azionati dal motore stesso, aspirassero l’aria, la comprimessero e poi la spedissero in camera di scoppio. Questi avevano il vantaggio di essere di semplice applicazione, ma a fronte di un tot (ad es. 10) di incremento richiedevano un certo sforzo (diciamo 5) per funzionare riducendo drasticamente i vantaggi del componente.

Per anni sono stati utilizzati, ma solo su motori ad alte prestazioni causa il costo elevato: come non ricordare i motori Alfa Romeo 6 e 8 cilindri in linea degli anni ’30 con compressore di tipo Roots, o le Mercedes e Auto Union, ma anche le stesse Bentley dei Bentley Boys, dominatrici a Le Mans negli anni a cavallo tra i ’20 e i ‘30.

Una soluzione al problema arrivo’ qualche anno dopo con la nascita dei turbocompressori ovvero compressori azionati dai gas di scarico del veicolo, che quindi non richiedevano sforzi al motore per comprimere l’aria: l’unico inconveniente dato dal turbocompressore rispetto al predecessore (e tutt’ora utilizzato su certe applicazioni) compressore centrifugo (o altrimenti conosciuto come volumetrico) e’ un certo ritardo di risposta ai bassi giri (turbolag) che si accentua in presenza di turbine molto grandi.

Per risolvere il problema sono nate nei primi anni ’90 le prime turbine a geometria variabile (prima gestite pneumaticamente poi elettronicamente) che consentono di avere in sostanza due turbine in una: piccole palettine allargano o riducono il diametro della chiocciola di aspirazione permettendo di avere risposte sin dai bassi senza perdere agli alti regimi.

Ma come funziona e che cos’e’ un turbocompressore? Vediamolo insieme.

Un turbocompressore e’ otticamente divisibile in tre parti. E’ composto da un corpo centrale(indicato in foto con il numero 2)

che

“tiene” al suo interno un alberino su cui sono posizionate alle

estremita’ due giranti con delle palette a forma di elica. Queste

giranti sono posizionate all’ interno di due chiocciole posizionate

a loro volta ai lati del corpo centrale. Una e’ in ghisa (1) che,

attaccata al collettore di scarico, convoglia i gas di scarico su una

delle giranti la quale, essendo solidale, fa girare la sorella

opposta che all’ interno della chiocciola di alluminio(2) fa

aspirare e comprimere l’aria.

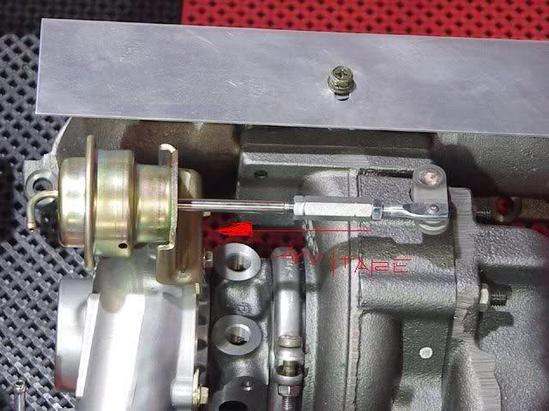

La pressione viene captata da un polmoncino(freccia) detto anche attuatore che e’ collegato alla valvola wastegate (posizionata sul lato chiocciola di scarico)

La pressione viene captata da un polmoncino(freccia) detto anche attuatore che e’ collegato alla valvola wastegate (posizionata sul lato chiocciola di scarico)

L’attuatore

e’ tarato da una molla: quando la pressione dell’ aria supera la

forza della molla essa muove un’asta (che collega il polmoncino

alla wastegate) che fa aprire la wastegate: questa fara’ sì che

una parte dei gas di scarico non invada la girante di scarico, ma

vada direttamente sul tubo di scarico in modo da ridurre la velocita’

delle giranti stesse e quindi la pressione di sovralimentazione.

Va da sé che il turbocompressore per come e’ concepito e per la sua facilita’ di funzionamento si presta bene ad essere “manomesso” o meglio “tarato” in maniera tale da poter incrementare la pressione dell’ aria compressa e quindi la quantita’ d’aria che effettivamente entra in camera di scoppio.

Per aumentare la pressione di sovralimentazione non dovremo far altro quindi che ritardare l’apertura della valvola wastegate…vediamo come.

Sulle turbine a gestione elettronica si interviene direttamente al momento della mappatura della centralina, mentre su quelle meccaniche esistono due modi diversi per intervenire.

Il primo modo e’ definito solitamente MECCANICO, mentre il secondo e’ PNEUMATICO ed e’ alla base del funzionamento degli overboost (sistemi che aumentano per un certo tempo la pressione di sovralimentazione, ma che tratteremo in un secondo momento).

SISTEMA MECCANICO:

Va da sé che il turbocompressore per come e’ concepito e per la sua facilita’ di funzionamento si presta bene ad essere “manomesso” o meglio “tarato” in maniera tale da poter incrementare la pressione dell’ aria compressa e quindi la quantita’ d’aria che effettivamente entra in camera di scoppio.

Per aumentare la pressione di sovralimentazione non dovremo far altro quindi che ritardare l’apertura della valvola wastegate…vediamo come.

Sulle turbine a gestione elettronica si interviene direttamente al momento della mappatura della centralina, mentre su quelle meccaniche esistono due modi diversi per intervenire.

Il primo modo e’ definito solitamente MECCANICO, mentre il secondo e’ PNEUMATICO ed e’ alla base del funzionamento degli overboost (sistemi che aumentano per un certo tempo la pressione di sovralimentazione, ma che tratteremo in un secondo momento).

SISTEMA MECCANICO:

Viene

solitamente usato su tutti quei mezzi che hanno l’asta dell’

attuatore della wastegate filettata. In pratica si sgancia il fermo

che tiene l’asta in posizione sulla wastegate in modo da

scollegarlo, dopodiché si allenta il dado di fermo, si avvita

(solitamente di un giro) il “nottolino” e poi si ristringe il

dadino bloccando la registrazione. A quel punto lo si rimette in

posizione e si fanno le operazioni all’ inverso. In questo modo si

e’ caricata la molla e quindi si e’ aumentata la pressione.

A questo punto pero’ a causa della forza della molla potrebbe risultare difficile rimettere in posizione l’attuatore. Si consiglia quindi di allentare i bulloni che tengono l’attuatore in modo da liberarlo, dopodiche’ si mette in posizione l’attuatore sulla wastegate: fatto questo si mettono i bulloncini sul supporto dell’ attuatore e si riabboccano sulla chiocciola. Piano piano con la chiave si inizia a riaccostare i bulloni che torneranno nella loro sede da soli rendendo l’operazione piu’ semplice.

Occhio pero’ a non spanare le filettature.

Ove l’attuatore non fosse filettato di puo’ intervenire o sostituendo l’attuatore con uno filettato o filettando il suo (si taglia a meta’ l’attuatore , lo si filetta da ambo le parti, si prende un tubo cavo di ferro della dimensione dell’ attuatore filettandolo all’ interno e poi riavvitandolo sui due mozziconi di attuatore…agendo su quello e sui controdadi di fondocorsa si otterra’ un attuatore regolabile) oppure piegando leggermente le staffe di ancoraggio dell’ attuatore in modo da quindi allontanare il polmoncino dalla wastegate e caricare la molla.

Il vantaggio di questa soluzione e’ che si da piu’ grinta e cattiveria all’ erogazione permettendo di avere un picco di pressione piu’ presente.

Gli svantaggi sono che in fase di taratura (che va fatta con un manometro) andranno fatte piu’ prove e se non si trova subito la taratura giusta va ripetuta l’operazione dopo aver fatto raffreddare il turbo.

Iinoltre in presenza di pressioni elevate col tempo si puo’ incorrere nello sfondamento della membrana del polmoncino: a quel punto non opponendo resistenza non si avra’ piu’ sovralimentazione perche’ la wastegate aprira’ anche con pressioni minime. Si puo’ risolvere montando una attuatore a pistone.

SISTEMA PNEUMATICO:

A questo punto pero’ a causa della forza della molla potrebbe risultare difficile rimettere in posizione l’attuatore. Si consiglia quindi di allentare i bulloni che tengono l’attuatore in modo da liberarlo, dopodiche’ si mette in posizione l’attuatore sulla wastegate: fatto questo si mettono i bulloncini sul supporto dell’ attuatore e si riabboccano sulla chiocciola. Piano piano con la chiave si inizia a riaccostare i bulloni che torneranno nella loro sede da soli rendendo l’operazione piu’ semplice.

Occhio pero’ a non spanare le filettature.

Ove l’attuatore non fosse filettato di puo’ intervenire o sostituendo l’attuatore con uno filettato o filettando il suo (si taglia a meta’ l’attuatore , lo si filetta da ambo le parti, si prende un tubo cavo di ferro della dimensione dell’ attuatore filettandolo all’ interno e poi riavvitandolo sui due mozziconi di attuatore…agendo su quello e sui controdadi di fondocorsa si otterra’ un attuatore regolabile) oppure piegando leggermente le staffe di ancoraggio dell’ attuatore in modo da quindi allontanare il polmoncino dalla wastegate e caricare la molla.

Il vantaggio di questa soluzione e’ che si da piu’ grinta e cattiveria all’ erogazione permettendo di avere un picco di pressione piu’ presente.

Gli svantaggi sono che in fase di taratura (che va fatta con un manometro) andranno fatte piu’ prove e se non si trova subito la taratura giusta va ripetuta l’operazione dopo aver fatto raffreddare il turbo.

Iinoltre in presenza di pressioni elevate col tempo si puo’ incorrere nello sfondamento della membrana del polmoncino: a quel punto non opponendo resistenza non si avra’ piu’ sovralimentazione perche’ la wastegate aprira’ anche con pressioni minime. Si puo’ risolvere montando una attuatore a pistone.

SISTEMA PNEUMATICO:

E’

il sistema piu’ semplice e veloce.

Guardando la chiocciola di aspirazione del turbo, quella in alluminio per capirsi, noterete che c'e' un raccordino con un tubicino che parte da lì e arriva all’ attuatore della valvola wastegate.

Guardando la chiocciola di aspirazione del turbo, quella in alluminio per capirsi, noterete che c'e' un raccordino con un tubicino che parte da lì e arriva all’ attuatore della valvola wastegate.

Su

quel tubicino dovrete interporre-tagliando o sostituendo il tubicino

stesso- un raccordo a "T" di plastica, di quelli da

giardinaggio o di quelli trovi sui cofani delle auto per portare

acqua ad entrambi gli ugelli spruzzavetro.

ATTENZIONE

perche' deve essere messo in un modo preciso:

considerando

la T divisa in 3 parti , dovrete collegare una parte alla porzione di

tubo che viene dalla chiocciola, una parte alla porzione di tubo che

viene dalla wastegate e l'ultima parte ad un tubicino abbastanza

lungo da potertelo posizionare in una parte del cofano motore che

rimarra’ facile da raggiungere...questo tubicino e' appunto la

"fuga d'aria".

Per regolare la pressione non si deve far altro che mettere un gigler da carburatori

TARATURA PRESSIONE:

Per tarare la nuova pressione come detto ci si deve dotare di un manometro pressione turbo, meglio se di tipo professionale, ma vanno bene anche da tuning, anche se meno precisi.

Se si utilizza il sistema MECCANICO si posizionera’ nello stesso modo della fuga d’aria del sistema pneumatico: al posto del gigler posizioneremo il nostro manometro.

In questo caso otterremo la vera pressione che esce dalla turbina.

Se invece usiamo il sistema PNEUMATICO dobbiamo intercettare il segnale direttamente sul collettore di aspirazione poiche’ interponendo sulla fuga d’aria gia’ esistente una seconda fuga d’aria per il manometro si annullera’ il suo effetto.

Si deve percio’ trovare sul collettore un raccordo su cui collegarsi o su cui collegare una seconda fuga d’aria e se non presente saremo costretti a forare il collettore per posizionarci un raccordo filettato su cui attaccare il manometro (basta usare un po’ di grasso sulla punta da trapano e sulla filiera nel momento che si filetta e poi ripulire accuratamente così non saremo costretti a dover smontare il collettore). Se poi non collegheremo il manometro in cabina a fine taratura potermo tappare il raccordo con un “tappino da iniettori” che si trovano da meccanici, pompisti o magazzini ricambi

La differenza tra pressione presa sul turbo o sul collettore e’ che quella sul turbo indica quella che veramente esce dalla turbina, mentre quella sul collettore sara’ piu’ bassa a causa delle perdite di carico dovute ai manicotti, all’ intercooler e alla lunghezza del circuito. In media la differenza e’ di circa 0.1bar.

CONSIGLI:

Solitamente in fase di taratura preferisco usare un mix dei due sistemi ovvero prevaricare inizialmente la wastegate ad un valore di partenza e poi rifinire la pressione con la fuga d’aria.

Cio’ permette anche di poter sfruttare la fuga d’aria per un eventuale overboost manuale.

OVERBOOST MANUALE:

Di facile realizzazione permette di avere due step di pressione: uno da usare normalmente e l’altro in caso di necessita’.

Il tutto si puo’ realizzare usando una semplice elettrovalvola sotto rele’, del tipo di quelle che venivano usate sui vecchi impianti gpl/metano per auto a carburatori da interporre sul tubicino della via di fuga, comandata da un interruttore. Con l’interruttore sulla posizione OFF si ha la pressione reimpostata dalla wastegate, mentre switchandolo su ON si aprira’ l’elettrovalvola che fara’ defluire aria alla fuga d’aria aumentando la pressione.

Alcuni posizionano l’interruttore (del tipo a pressione, ma senza blocco,come quelli per le luci porta) sotto al pedale del gas (ad es. le mercedes) in modo da avere il surplus solo quando si e’ a pieno acceleratore, altri come me invece mettono un bottone separato in modo da azionarlo ed avere un surplus di pressione anche ai carichi parziali.

Con lo stesso sistema, raddoppiando il materiale si possono realizzare overboost manuali a piu’ stadi operando o per fughe d’aria o per somme di fughe d’aria.

CONCLUSIONI:

Entrambe le operazioni sono semplici ed alla portata di tutti coloro che hanno un minimo di manualita’.

Controllate sempre la pressione prima di iniziare i lavori in modo da avere un riferimento di partenza ed uno di arrivo a fine lavoro.

Non esagerate e ricordatevi dopo una tirata di non spegnere subito il motore, ma di lasciarlo girare al minimo per qualche minuto in modo da raffreddare la turbina e non provocarle danni.

Spero che con questa mia piccola guida, fatta in fretta e furia nei ritagli di tempo sia riuscito a dare una mano a quanti di voi vogliono cimentarsi in piccoli lavori di bricolage alla portata praticamente di tutti...un modo per sentirsi ancor piu' in simbiosi col proprio mezzo e per sentirsi protagonisti della sua vita insieme a voi.

Per regolare la pressione non si deve far altro che mettere un gigler da carburatori

TARATURA PRESSIONE:

Per tarare la nuova pressione come detto ci si deve dotare di un manometro pressione turbo, meglio se di tipo professionale, ma vanno bene anche da tuning, anche se meno precisi.

Se si utilizza il sistema MECCANICO si posizionera’ nello stesso modo della fuga d’aria del sistema pneumatico: al posto del gigler posizioneremo il nostro manometro.

In questo caso otterremo la vera pressione che esce dalla turbina.

Se invece usiamo il sistema PNEUMATICO dobbiamo intercettare il segnale direttamente sul collettore di aspirazione poiche’ interponendo sulla fuga d’aria gia’ esistente una seconda fuga d’aria per il manometro si annullera’ il suo effetto.

Si deve percio’ trovare sul collettore un raccordo su cui collegarsi o su cui collegare una seconda fuga d’aria e se non presente saremo costretti a forare il collettore per posizionarci un raccordo filettato su cui attaccare il manometro (basta usare un po’ di grasso sulla punta da trapano e sulla filiera nel momento che si filetta e poi ripulire accuratamente così non saremo costretti a dover smontare il collettore). Se poi non collegheremo il manometro in cabina a fine taratura potermo tappare il raccordo con un “tappino da iniettori” che si trovano da meccanici, pompisti o magazzini ricambi

La differenza tra pressione presa sul turbo o sul collettore e’ che quella sul turbo indica quella che veramente esce dalla turbina, mentre quella sul collettore sara’ piu’ bassa a causa delle perdite di carico dovute ai manicotti, all’ intercooler e alla lunghezza del circuito. In media la differenza e’ di circa 0.1bar.

CONSIGLI:

Solitamente in fase di taratura preferisco usare un mix dei due sistemi ovvero prevaricare inizialmente la wastegate ad un valore di partenza e poi rifinire la pressione con la fuga d’aria.

Cio’ permette anche di poter sfruttare la fuga d’aria per un eventuale overboost manuale.

OVERBOOST MANUALE:

Di facile realizzazione permette di avere due step di pressione: uno da usare normalmente e l’altro in caso di necessita’.

Il tutto si puo’ realizzare usando una semplice elettrovalvola sotto rele’, del tipo di quelle che venivano usate sui vecchi impianti gpl/metano per auto a carburatori da interporre sul tubicino della via di fuga, comandata da un interruttore. Con l’interruttore sulla posizione OFF si ha la pressione reimpostata dalla wastegate, mentre switchandolo su ON si aprira’ l’elettrovalvola che fara’ defluire aria alla fuga d’aria aumentando la pressione.

Alcuni posizionano l’interruttore (del tipo a pressione, ma senza blocco,come quelli per le luci porta) sotto al pedale del gas (ad es. le mercedes) in modo da avere il surplus solo quando si e’ a pieno acceleratore, altri come me invece mettono un bottone separato in modo da azionarlo ed avere un surplus di pressione anche ai carichi parziali.

Con lo stesso sistema, raddoppiando il materiale si possono realizzare overboost manuali a piu’ stadi operando o per fughe d’aria o per somme di fughe d’aria.

CONCLUSIONI:

Entrambe le operazioni sono semplici ed alla portata di tutti coloro che hanno un minimo di manualita’.

Controllate sempre la pressione prima di iniziare i lavori in modo da avere un riferimento di partenza ed uno di arrivo a fine lavoro.

Non esagerate e ricordatevi dopo una tirata di non spegnere subito il motore, ma di lasciarlo girare al minimo per qualche minuto in modo da raffreddare la turbina e non provocarle danni.

Spero che con questa mia piccola guida, fatta in fretta e furia nei ritagli di tempo sia riuscito a dare una mano a quanti di voi vogliono cimentarsi in piccoli lavori di bricolage alla portata praticamente di tutti...un modo per sentirsi ancor piu' in simbiosi col proprio mezzo e per sentirsi protagonisti della sua vita insieme a voi.

della

giusta misura (nei negozi/magazzini di ricambi per moto e scooter ne

hanno di tutte le misure) sulla fuga d'aria. A seconda di quanta aria

sara’ sparata fuori dalla fuga d'aria(e quindi dalle dimensioni del

gigler) si alzera' la pressione.

Piu' la fuga d'aria (ed anche la sezione del raccordo a T) e' grossa e' piu' si alza la pressione, tenendo sempre presente il limite massimo dato dalle dimensioni della turbina e dalle pale delle giranti. Oltre certe pressioni infatti esse vanno in cavitazione e la pressione non si alza piu’.

Per tarare la pressione si inizia mettendo in cima alla fuga d'aria un gigler di una certa misura ad es. "100" e si prova il mezzo controllando la pressione che indichera’ il manometro. A seconda che sia eccessiva o troppo bassa si interverra’ rispettivamente montando un gigler piu’ piccolo o piu’ grande. Di solito si procede sostituendo gigler che abbiano misure diverse di 5 punti in 5 punti per poi passare a getti che differiscano anche solo di 1 punto. Per regolarla di fino consiglio di utilizzare gigler per carburatori dell’ orto che hanno anche misure variabili di 0,5 in 0,5.

Questo sistema ha il vantaggio di essere piu’ veloce da tarare (si puo’ fare anche per strada o in movimento se la fuga d’aria ve la portate dentro all’ abitacolo) piu’ semplice da realizzare e di rendere l’erogazione piu’ fluida.

Piu' la fuga d'aria (ed anche la sezione del raccordo a T) e' grossa e' piu' si alza la pressione, tenendo sempre presente il limite massimo dato dalle dimensioni della turbina e dalle pale delle giranti. Oltre certe pressioni infatti esse vanno in cavitazione e la pressione non si alza piu’.

Per tarare la pressione si inizia mettendo in cima alla fuga d'aria un gigler di una certa misura ad es. "100" e si prova il mezzo controllando la pressione che indichera’ il manometro. A seconda che sia eccessiva o troppo bassa si interverra’ rispettivamente montando un gigler piu’ piccolo o piu’ grande. Di solito si procede sostituendo gigler che abbiano misure diverse di 5 punti in 5 punti per poi passare a getti che differiscano anche solo di 1 punto. Per regolarla di fino consiglio di utilizzare gigler per carburatori dell’ orto che hanno anche misure variabili di 0,5 in 0,5.

Questo sistema ha il vantaggio di essere piu’ veloce da tarare (si puo’ fare anche per strada o in movimento se la fuga d’aria ve la portate dentro all’ abitacolo) piu’ semplice da realizzare e di rendere l’erogazione piu’ fluida.